Die Zukunft der Industrie ist eng mit fortschrittlicher Hardware verbunden. In der Ära der Industrie 4.0 sind es innovative Hardwarelösungen, die den Weg für Automatisierung, Effizienz und höhere Wettbewerbsfähigkeit ebnen. Unternehmen erkennen zunehmend die strategischen Vorteile, die sich aus der Integration smarter Technologien ergeben. Diese Entwicklungen transformieren nicht nur Produktionsprozesse, sondern liefern auch entscheidende Impulse für das Wachstum und die Anpassung an sich schnell verändernde Marktbedingungen.

Die Rolle der Hardware in der Industrie 4.0

Die Industrie 4.0 stellt einen Paradigmenwechsel in der Fertigung dar, der durch die digitale Transformation geprägt ist. Physische Prozesse werden zunehmend mit digitalen Technologien kombiniert, wodurch eine intelligente Vernetzung und Automatisierung der Produktion ermöglicht wird. In diesem Kontext spielt Hardware eine entscheidende Rolle, indem sie die notwendigen Grundlagen für die Implementierung innovativer Technologien bereitstellt.

Definition von Industrie 4.0

Industrie 4.0 bezeichnet die vierte industrielle Revolution, die durch die Integration von fortgeschrittenen Technologien wie IoT, Künstliche Intelligenz und Cyber-physische Systeme gekennzeichnet ist. Diese Technologien schaffen eine Umgebung, in der Maschinen und Systeme miteinander kommunizieren können, um Effizienz und Flexibilität zu erhöhen. Durch die intelligente Vernetzung kann das Potenzial der digitalen Transformation voll ausgeschöpft werden.

Wichtige Technologien der Industrie 4.0

In der Industrie 4.0 sind verschiedene Technologien von zentraler Bedeutung, darunter:

- IoT: Dies ermöglicht die Anbindung von Geräten und Sensoren, um Daten in Echtzeit zu sammeln und auszuwerten.

- Künstliche Intelligenz: KI-gestützte Systeme analysieren große Datenmengen und verbessern Entscheidungen und Prozesse.

- Big Data: Hochentwickelte Datenanalysewerkzeuge helfen, die gewonnenen Informationen in wertvolle Insights umzuwandeln.

- Smart Manufacturing: Die Anwendung von intelligenten Fertigungstechniken optimiert Produktionsabläufe und reduziert Kosten.

Wie unterstützt Hardware die Zukunft der Industrie?

In der aktuellen industriellen Landschaft gewinnen Hardware-Innovationen zunehmend an Bedeutung. Unternehmen stehen vor der Herausforderung, ihre Wettbewerbsfähigkeit zu sichern und sich an schnell wechselnde Marktbedingungen anzupassen. Dabei spielen strategische Vorteile durch innovative Hardwarelösungen eine entscheidende Rolle.

Strategische Vorteile durch Hardware-Innovationen

Die Integration modernster Hardwaretechnologien ermöglicht es Unternehmen, ihre Effizienz signifikant zu steigern. Ein Beispiel hierfür sind modular gestaltete Maschinen, die individuelle Anpassungen in der Produktion erlauben. Weitere Vorteile sind:

- Erhöhte Produktionsgeschwindigkeit

- Reduzierte Betriebskosten

- Verbesserte Produktqualität

Ein weiterer Aspekt ist die Verwendung von 3D-Drucktechnologien, die es Unternehmen ermöglichen, Prototypen und Produkte schneller zu entwickeln. Solche Hardware-Innovationen fördern nicht nur die Flexibilität, sondern tragen auch dazu bei, die Wettbewerbsfähigkeit langfristig zu stärken. In einem dynamischen Markt sind diese strategischen Vorteile entscheidend für den Erfolg von Unternehmen.

Moderne Hardwarelösungen in der Produktion

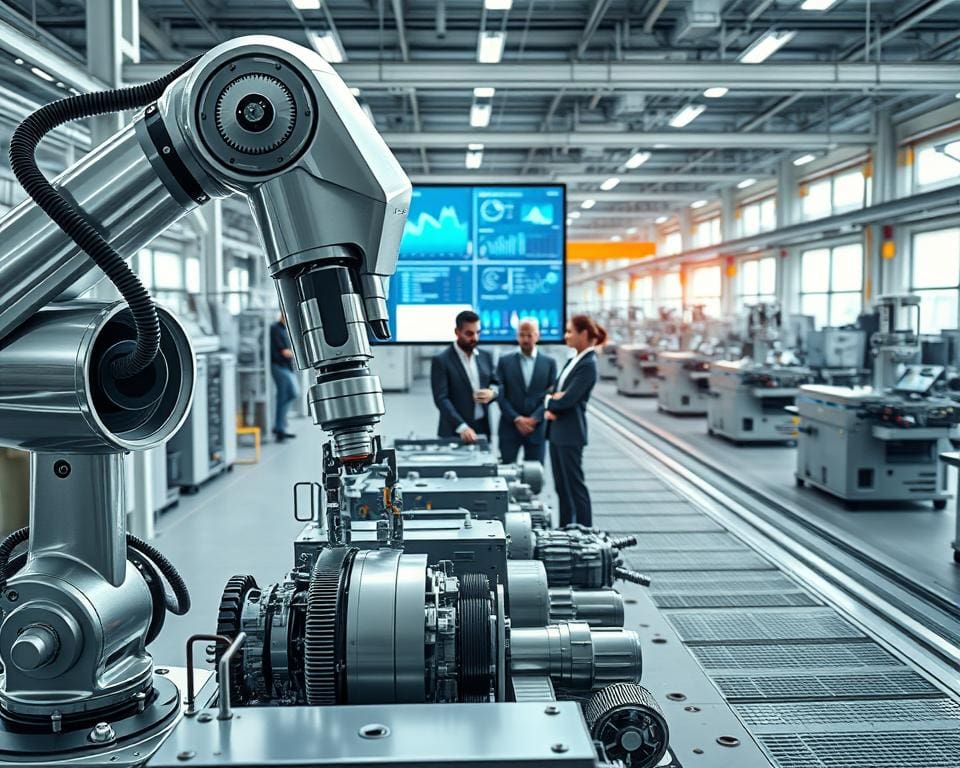

In der heutigen Industrie gewinnt die Integration moderner Hardwarelösungen an Bedeutung, da sie entscheidend zur Optimierung von Produktionsprozessen beiträgt. Insbesondere Automatisierung und Robotik sowie fortschrittliche Sensorik und Datenverarbeitung stehen im Mittelpunkt dieser Entwicklung.

Automatisierung und Robotik

Der Einsatz von Automatisierung und Robotik revolutioniert die Fertigung. Industrieroboter übernehmen repetititve Aufgaben, die zuvor manuell durchgeführt wurden. Dies führt nicht nur zu einer erheblichen Präzisionssteigerung, sondern auch zu einer effektiveren Nutzung von Ressourcen. Sie ermöglichen es Unternehmen, Produktionszeiten zu minimieren und die Qualität der Produkte zu optimieren. Das Ergebnis sind niedrigere Kosten und eine höhere Produktivität.

Sensorik und Datenverarbeitung

Sensorik spielt eine zentrale Rolle in der modernen Produktion. Durch den Einsatz fortschrittlicher Sensoren können Unternehmen Echtzeitdaten erfassen, die für die kontinuierliche Verbesserung der Produktionsabläufe entscheidend sind. Die gesammelten Daten ermöglichen eine schnelle Analyse und Anpassung von Prozessen, was in einer dynamischen Marktumgebung unerlässlich ist. Die Kombination aus Sensorik und Datenverarbeitung sorgt dafür, dass Unternehmen agiler und reaktionsschneller auf Veränderungen reagieren können.

Die Auswirkungen von IoT auf industrielle Hardware

Das Internet der Dinge (IoT) hat einen bedeutenden Einfluss auf die industrielle Hardware. Die Integration von vernetzten Geräten ermöglicht eine nahtlose Kommunikation zwischen Maschinen, was die Grundlage für eine effektive Echtzeit-Datenanalyse bildet. Unternehmen profitieren von der Fähigkeit, sofort auf Veränderungen in den Produktionsabläufen zu reagieren.

Echtzeit-Datenanalyse

Durch die Nutzung von IoT-Technologien wird die Echtzeit-Datenanalyse für Unternehmen wesentlich zugänglicher. Diese Analyse ermöglicht eine präzise Überwachung der betrieblichen Abläufe sowie eine zeitnahe Identifikation von Störungen. Die Fähigkeit, Daten sofort auszuwerten, führt zu informierten Entscheidungen und erhöht die Effizienz des gesamten Produktionsprozesses.

Vernetzte Geräte und Prozesse

Vernetzte Geräte sind entscheidend für die Umsetzung von Industrie 4.0. Sie schaffen nicht nur eine transparente Produktionsumgebung, sondern fördern auch innovative Geschäftsmodelle. Dank der kontinuierlichen Verbindung zwischen Maschinen können Unternehmen ihre Prozesse optimieren, Wartungsbedarf antizipieren und letztlich die Qualität ihrer Produkte steigern.

Energieeffizienz durch moderne Hardware

Die Einführung moderner Hardware in der Industrie spielt eine entscheidende Rolle für die Erhöhung der Energieeffizienz. Unternehmen setzen verstärkt auf nachhaltige Technologien, um den Energieverbrauch zu senken und die Produktion umweltfreundlicher zu gestalten.

Nachhaltige Technologien in der Industrie

Nachhaltige Technologien sind zentral für eine zukunftsorientierte Industrie. Einfache Anpassungen und der Einsatz innovativer Systeme können erhebliche Fortschritte in der Energieeffizienz bringen. Wichtige Aspekte sind:

- Einführung von energieeffizienten Maschinen, die weniger Strom verbrauchen.

- Nutzung von intelligenten Steuerungssystemen zur Optimierung des Energieeinsatzes.

- Integration von grüner Energie, wie Sonnen- oder Windkraft, um die Abhängigkeit von fossilen Brennstoffen zu verringern.

Diese Entwicklungen ermöglichen nicht nur Kosteneinsparungen, sondern verbessern auch das Image eines Unternehmens. Sie tragen dazu bei, den ökologischen Fußabdruck zu verringern und den Anforderungen an eine nachhaltige Entwicklung gerecht zu werden.

Herausforderungen bei der Implementierung neuer Hardware

Die Implementierung neuer Hardware stellt Unternehmen vor diverse Herausforderungen. Die erste Herausforderung sind die Kostenfaktoren, die mit der Einführung neuer Technologie verbunden sind. Eine fundierte Planung und Budgetierung sind notwendig, um sicherzustellen, dass der ROI positiv ausfällt.

Kostenfaktoren und ROI

Die Kostenfaktoren bei der Anschaffung neuer Hardware können variieren. Es ist wichtig, alle Aspekte zu berücksichtigen, wie Anschaffungskosten, laufende Wartung und mögliche Schulungsmaßnahmen für Mitarbeiter. Der ROI lässt sich nur dann genau berechnen, wenn alle diese Faktoren in die Kalkulation einfließen. Unternehmen sollten klare Ziele setzen, um die Effektivität der Investitionen zu messen.

Schulungsbedarf für Mitarbeiter

Ein weiterer entscheidender Punkt ist die Mitarbeiterschulung. Um die Akzeptanz neuer Systeme zu fördern, muss das Personal umfassend geschult werden. Ohne gezielte Mitarbeiterschulung entstehen schnell Widerstände und Missverständnisse im Umgang mit der neuen Hardware. Eine gute Schulung steigert nicht nur die Effizienz, sondern auch die Motivation der Mitarbeiter im Umgang mit neuen Technologien.

Die Zukunft der Hardware in der Industrie

Die Zukunft der Hardware wird durch innovative Technologien geprägt, die die Industrie 4.0 weiter vorantreiben. Trends wie 5G-Technologie bieten die Möglichkeit einer höheren Datenübertragungsrate, wodurch Echtzeitkommunikation zwischen Maschinen und Systemen verletzt wird. Diese Entwicklung ermöglicht eine optimierte Produktion und eine verbesserte Ressourcennutzung, essenziell für Unternehmen, um in einem hart umkämpften Markt bestehen zu können.

Ein weiterer wichtiger Aspekt sind Künstliche Intelligenz und maschinelles Lernen, die nicht nur die Effizienz der Fertigungsprozesse steigern, sondern auch Predictive Maintenance einführen können. Diese Technologien versprechen eine erhebliche Weiterentwicklung in der Art und Weise, wie Unternehmen ihre Hardwarelösungen implementieren und verwalten. Durch intelligente Algorithmen werden relevante Daten in Echtzeit analysiert, was zu besseren Entscheidungen in der Produktion führt.

Smarter Fabriken sind der nächste Schritt in der Evolution der industriellen Landschaft. Durch den Einsatz vernetzter Geräte wird der gesamte Produktionsprozess transparenter und flexibler. Unternehmen, die diese Trends frühzeitig erkennen und in die Zukunft der Hardware investieren, sichern sich nicht nur einen Wettbewerbsvorteil, sondern leisten auch einen aktiven Beitrag zu einer nachhaltigeren und effizienteren Industrie. In einer Zeit, in der kontinuierliche Weiterentwicklung unabdingbar ist, ist es entscheidend, die Chancen, die die Zukunft der Hardware bietet, voll auszuschöpfen.