Die Integration von Robotik in Produktionslinien hat sich zu einem entscheidenden Faktor für die Effizienz und Automatisierung in der modernen Fertigung entwickelt. Unternehmen, die Roboter in ihren Fertigungsprozess einführen, profitieren von kürzeren Produktionszeiten und einer erhöhten Produktivität. Aktuelle Studien belegen, dass der Einsatz von Robotern in verschiedenen Industrien nicht nur die Kosten senkt, sondern auch die Qualität der Produkte verbessert. Diese Einführung gibt einen Überblick über die aktuellen Trends in der Robotik und deren positive Auswirkungen auf Produktionslinien weltweit.

Einleitung zur Robotik in der Produktion

Die Rolle der Robotik in der modernen Fertigung wird zunehmend bedeutender. Unternehmen erkennen, dass der Einsatz von Robotern nicht nur die Effizienz steigert, sondern auch die Wettbewerbsfähigkeit erhöht. Der technologische Fortschritt hat die Robotik revolutioniert, sodass sie nun in verschiedenen Fertigungskomponenten eingesetzt wird. Dies resultiert in präziseren Abläufen und schnelleren Produktionszeiten, was sich letztlich positiv auf das Endprodukt auswirkt.

Die Rolle von Robotik in der modernen Fertigung

In der modernen Fertigung spielt die Robotik eine entscheidende Rolle. Roboter können repetitive Aufgaben durchführen, die oft monoton und fehleranfällig sind. Sie sind in der Lage, mit extremer Präzision zu arbeiten und tragen dazu bei, menschliche Fehler zu minimieren. Durch diese Automatisierung können Unternehmen Leistungsengpässe vermeiden und Produktionsprozesse optimieren. Der Einsatz von Robotern führt zu einer konsistenten Produktqualität und verkürzt die Produktionszyklen erheblich.

Vorteile der Implementierung von Robotik

Die Vorteile der Robotik in der Fertigung sind vielfältig. Zu den wesentlichen Aspekten zählen:

- Reduzierung der Fehlerquote

- Erhöhung der Produktionskapazität

- Verbesserung der Arbeitssicherheit durch den Einsatz von Robotern in gefährlichen Umgebungen

Diese Aspekte zeigen, wie Unternehmen durch die Implementierung von Robotik nicht nur ihre Effizienz steigern, sondern auch den Arbeitsalltag ihrer Mitarbeiter verbessern können. Mit der richtigen Robotiklösung sind durchgängige Prozesse und eine erhöhte Flexibilität in der Fertigung möglich.

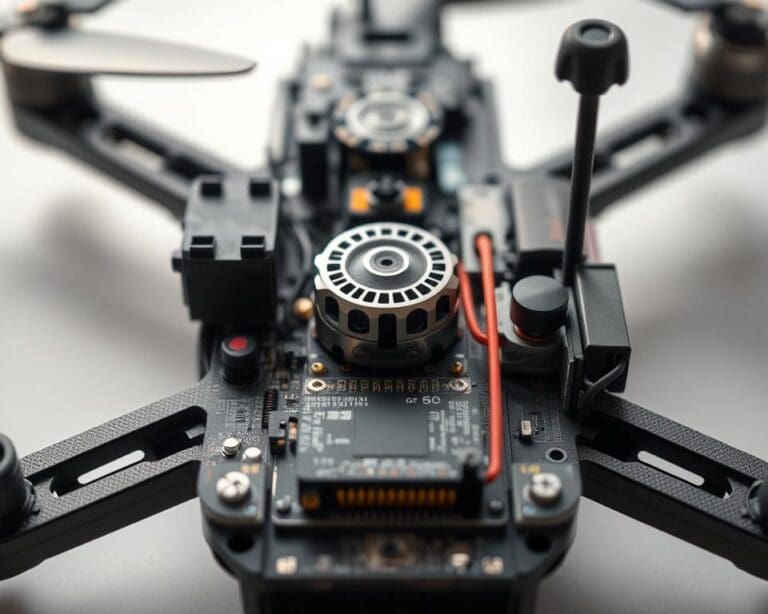

Technologien der Robotik im Produktionsprozess

Die Integration von Robotiktechnologien in den Produktionsprozess revolutioniert die Industrie. Industrieroboter übernehmen dabei verschiedene Anwendungen in der Fertigung, die von Montage bis zu Verpackung reichen. Ihre Präzision und Effizienz bieten signifikante Vorteile und reduzieren Fehlerquoten. Diese Roboter sind in der Lage, repetitive und körperlich belastende Aufgaben zu erledigen, was die Menschen entlastet und Ressourcen optimal nutzt.

Industrieroboter und ihre Anwendungen

Industrieroboter spielen in der modernen Fertigung eine Schlüsselrolle. Zu den häufigsten Anwendungen gehören:

- Automatisierte Montageprozesse

- Präzise Verpackungslösungen

- Qualitätskontrolle durch visuelle Inspektion

- Materialhandling und logistischer Support

Renommierte Hersteller wie KUKA und ABB haben entsprechende Industrieroboter entwickelt, die sich durch Vielseitigkeit auszeichnen und in verschiedenen Branchen eingesetzt werden können.

Kollaborative Roboter (Cobots) in Fertigungsumgebungen

Kollaborative Roboter, auch bekannt als Cobots, bieten eine innovative Lösung für die Arbeit neben Menschen. Diese Roboter sind so konzipiert, dass sie in einer gemeinsamen Umgebung sicher mit Mitarbeitern interagieren können. Die Hauptmerkmale von Cobots umfassen:

- Erleichterung von Aufgaben, die menschliche Unterstützung benötigen

- Flexibilität in der Fertigung durch leichtes Umprogrammieren

- Erhöhung der Produktivität durch Zusammenarbeit mit Menschen

Diese kollaborativen Roboter können in einer Vielzahl von Anwendungen eingesetzt werden, von der Montage bis zur Qualitätssicherung. Ihre Fähigkeit, sich schnell an verschiedene Aufgaben anzupassen, macht sie zu einem wertvollen Bestandteil der modernen Produktionslinien.

Wie integriert man Robotik in Produktionslinien?

Die Integration von Robotik in Produktionslinien erfordert ein systematisches Vorgehen. Unterschiedliche Faktoren beeinflussen den Prozess, weshalb gut geplante Schritte zur Integration entscheidend sind. Die meisten Unternehmen beginnen mit einer detaillierten Analyse der bestehenden Abläufe, um Automatisierungspotenziale zu erkennen.

Schritte zur erfolgreichen Integration

Ein erfolgreicher Integrationsprozess umfasst mehrere zentrale Schritte:

- Durchführung einer Ist-Analyse der Produktionsabläufe.

- Identifikation der Bereiche, die durch Robotik profitieren können.

- Festlegung der spezifischen Ziele und Anforderungen an die Robotiklösung.

- Entwicklung eines klaren Implementierungsplans, einschließlich Zeitplanung und Budget.

- Schulung der Mitarbeiter, um eine nahtlose Einführung zu gewährleisten.

Herausforderungen bei der Integration

Dennoch gibt es bei der Integration von Robotik auch einige Herausforderungen, die es zu bewältigen gilt. Häufige Probleme sind:

- Widerstände und Ängste im Team bezüglich der Veränderungen.

- Technische Schwierigkeiten bei der Interaktion zwischen bestehenden Systemen und neuen Robotiklösungen.

- Unzureichende Schulung der Mitarbeiter, was zu Ineffizienz führen kann.

Für eine erfolgreiche Integration ist es notwendig, Kommunikationsstrategien zu entwickeln, die Bedenken adressieren und eine positive Einstellung zur neuen Technologie fördern.

Auswahl der richtigen Robotiklösung

Die Suche nach der richtigen Robotiklösung erfordert eine umfassende Strategie. Um die spezifischen Bedürfnisse eines Unternehmens zu verstehen, sind präzise Schritte notwendig. Zunächst kommt der Bedarfsermittlung eine zentrale Rolle zu. Unternehmen müssen ihre Anforderungen klar identifizieren, um effektiv die passende Robotiklösung auszuwählen.

Bedarfsermittlung und Anforderungsanalyse

Die Bedarfsermittlung spielt eine entscheidende Rolle bei der Auswahl von Robotiksystemen. Sie hilft Unternehmen, genau zu definieren, welche Aufgaben ein Roboter übernehmen soll. Eine gründliche Anforderungsanalyse folgt, um die Spezifikationen und Erwartungen festzulegen. Dabei sollten folgende Aspekte berücksichtigt werden:

- Art der zu automatisierenden Aufgaben

- Produktionsvolumen und -geschwindigkeit

- Interaktion mit bestehenden Produktionssystemen

Kriterien zur Auswahl von Robotiksystemen

Bei der Auswahl von Robotiksystemen sollten Unternehmen einige wichtige Kriterien beachten. Flexibilität spielt eine entscheidende Rolle, da moderne Produktionslinien oft variierende Anforderungen haben. Skalierbarkeit ist ein weiterer Aspekt, der sicherstellt, dass die Lösung mit dem Wachstum des Unternehmens Schritt halten kann. Eine sorgfältige Kosten-Nutzen-Analyse hilft, die langfristigen Vorteile der Investition in die richtige Robotiklösung zu bewerten.

Schulungen und Fachkräfteentwicklung

Die Integration neuer Technologien in Produktionslinien erfordert gut ausgearbeitete Schulungen, um die Mitarbeiter optimal auf die Veränderungen vorzubereiten. Eine durchdachte Fachkräfteentwicklung fördert nicht nur die Akzeptanz der Roboter, sondern ist auch entscheidend für die Sicherheit am Arbeitsplatz. Durch gezielte Schulungen können die Mitarbeiter bessere Fähigkeiten entwickeln, die ihnen im Umgang mit der neuen Technologie helfen.

Die Bedeutung von Schulungen für Mitarbeiter

Schulungen spielen eine zentrale Rolle in der modernen Automatisierung. Sie stellen sicher, dass die Mitarbeiter die notwendigen Kenntnisse erlangen, um effizient mit Robotiksystemen zu arbeiten. Ein gut strukturiertes Schulungsprogramm kann dazu beitragen, die Produktivität zu steigern und Fehler zu minimieren. Darüber hinaus prägt es das Selbstvertrauen der Fachkräfte, wenn sie sich sicher im Umgang mit neuen Technologien fühlen.

Wissensmanagement und kontinuierliche Weiterbildung

Das Wissensmanagement ist ein weiterer wichtiger Aspekt der Fachkräfteentwicklung. Durch kontinuierliche Weiterbildung bleibt das Team stets auf dem neuesten Stand der Technik. Fortlaufende Schulungen ermöglichen es den Mitarbeitern, ihre Fähigkeiten kontinuierlich zu erweitern und neue Entwicklungstrends in der Robotik zu verfolgen. Investitionen in Schulungen und Wissensmanagement tragen dazu bei, die Wettbewerbsfähigkeit des Unternehmens zu sichern.

Wartung und Support von Robotiksystemen

Die Wartung von Robotiksystemen spielt eine entscheidende Rolle für die Effizienz und Langlebigkeit der Maschinen. Regelmäßige Wartungsintervalle und Inspektionen tragen dazu bei, potenzielle Probleme frühzeitig zu erkennen und zu beheben. Dies minimiert Ausfallzeiten und optimiert den Produktionsprozess.

Regelmäßige Wartungsintervalle und Inspektionen

Unternehmen sollten einen klaren Wartungsplan etablieren. Zu den wichtigsten Aspekten gehören:

- Feste Wartungsintervalle zur Überprüfung aller Systemkomponenten

- Prüfung auf Abnutzung und Verschleiß, um rechtzeitig Ersatzteile zu beschaffen

- Dokumentation der Wartungsarbeiten zur Nachverfolgung von Problemen

Eine gut durchgeführte Wartung kann die Lebensdauer der Robotiksysteme erheblich verlängern und hilft, die Betriebskosten zu senken.

Technischer Support und Serviceleistungen

Der technische Support ist ein weiterer wichtiger Aspekt beim Betrieb von Robotiksystemen. Hersteller bieten häufig umfassende Serviceleistungen an, um Unternehmen in den unterschiedlichsten Situationen zu unterstützen. Dazu gehören:

- Einschlägige Schulungen für die Mitarbeiter zur sicheren Bedienung der Systeme

- Fernwartung und -diagnose zur schnellen Fehlerbehebung

- Persönliche Unterstützung vor Ort bei komplexen Problemen

Durch einen effektiven technischen Support können Unternehmen sich darauf verlassen, dass sie im Bedarfsfall schnelle und kompetente Hilfe erhalten, wodurch die Kontinuität ihrer Produktionslinien gewährleistet bleibt.

Fallstudien erfolgreicher Implementierungen

In den letzten Jahren haben zahlreiche Unternehmen Robotik in der Produktion erfolgreich implementiert, was zu beeindruckenden Ergebnissen geführt hat. Diese Fallstudien zeigen eindrücklich, wie moderne Unternehmen durch den Einsatz von Robotik ihre Produktionsprozesse optimiert und die Effizienz gesteigert haben. Beispielsweise konnte ein großer Automobilhersteller seine Montagezeiten um 30 % reduzieren, indem er automatisierte Roboter für die Aufgaben einsetzte, die zuvor manuell durchgeführt wurden.

Ein weiteres bemerkenswertes Beispiel ist ein bekannter Hersteller von Elektronikartikeln, der kollaborative Roboter implementiert hat. Durch diese erfolgreichen Implementierungen wurde nicht nur die Produktivität erhöht, sondern auch die Sicherheit der Mitarbeiter verbessert. Die Cobots arbeiteten Hand in Hand mit den Arbeitern und sorgten für ein reibungsloses Zusammenspiel zwischen Mensch und Maschine, was die Fertigungseffizienz erheblich steigerte.

Die Vielseitigkeit der Robotik in der Produktion zeigt sich auch in der Lebensmittelindustrie. Ein Lebensmittelverpackungsunternehmen führte Robotik-Roboter ein, die nun präzise und schnell Verpackungsarbeiten durchführen. Diese Fälle verdeutlichen, wie diverse Industrien von Robotik profitieren können, was die Rentabilität steigert und nachhaltige Wettbewerbsvorteile schafft.